[에너지단열경제]차성호 기자

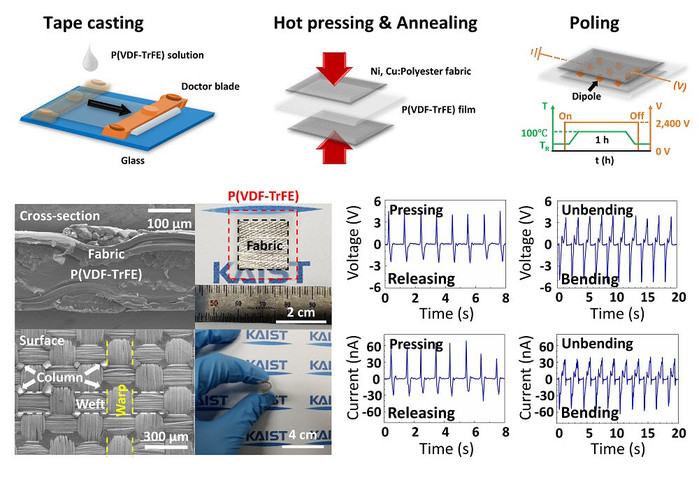

패브릭 기반 에너지 하베스터 소자 제작과정./KAIST 제공

한국과학기술원(KAIST) 신소재공학과 홍승범 교수 연구팀이 핫프레싱 기술을 이용해 가격 경쟁력과 내구성이 높은 패브릭(천) 기반 웨어러블 압전 에너지 하베스터 제조 방법을 개발했다.

핫프레싱은 온도와 압력을 가해 두 물체를 단단히 점착시키는 공법이다.

에너지 하베스팅은 버려지는 에너지를 수집해 전기로 바꿔 쓰는 기술이다.

압전 에너지 하베스터는 압전체를 이용해 주변에서 버려지는 진동, 압력 등 에너지를 수확해 전기 에너지로 변환할 수 있는 장치다.

웨어러블 소자는 센서, 원동기, 디스플레이에서 에너지 하베스팅에 이르기까지 다양한 응용 분야에서 사용되고 있다.

옷에 내장형으로 사용될 수 있고, 편안하고 내구성 좋은 패브릭에 응용되기도 한다.

기존 패브릭 기반 웨어러블 소자는 복잡한 제조 방법과 설비 시설에 따른 공정 및 가격 측면에서 한계를 가져 아직 실용화 단계에 이르지 못하고 있다.

소자 내의 패브릭과 실제 구동 파트 사이의 결합력 및 효율 테스트의 부재는 소자의 내구성에도 의문을 갖게 한다.

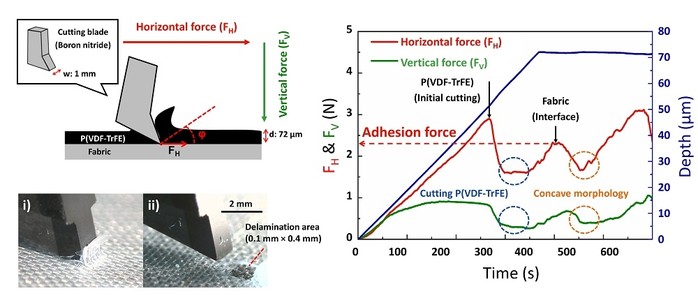

패브릭과 고분자 필름 사이 계면 결합력 측정 모식도./KAIST 제공

연구팀은 복잡한 공정 및 설비 시설 대신 간단한 방법인 핫프레싱을 이용해 전도성 폴리에스터 패브릭과 압전 고분자 필름이 결합된 패브릭 기반 웨어러블 압전 에너지 하베스터 제조 방법을 개발했다.

연구진이 개발한 제조 방법에서 제시하는 핫프레싱은 배터리나 연료전지 셀 제작에 주로 쓰이는 방법으로 2~3분 안에 완료될 정도로 빠르고 간단하며 동시에 높은 접착력을 얻을 수 있는 공정이다.

결정화되는 온도 이하에서 고분자 필름을 패브릭에 접착시키면, 필름 표면이 비정질화되면서 접촉면이 넓은 울퉁불퉁한 패브릭 표면에 빽빽이 접착되고, 날실과 씨실 사이로 새어 나와 못과 같은 형태로 되어 높은 계면 결합력을 가질 수 있게 된다.

이러한 핫프레싱을 이용해 개발된 웨어러블 소자는 기존 의류에 접착할 수 있는 응용 가능성을 가지고 있어 공정 단가를 낮출 수 있을 것으로 기대된다.

연구팀은 굽힘 테스트와 표면·계면 절단 분석시스템을 이용해 패브릭과 고분자 필름 사이 계면 결합력을 측정, 내구성이 높다는 사실을 확인했다.

이를 통해 박리 테스트나 마이크로 신축성 테스트 등 기존 계면 결합력 측정 방법보다 훨씬 더 작은 단위의 마이크로 스케일로 정확한 분석이 가능할 것으로 보고 있다.

홍승범교수와 김재규 박사과정/KAIST 제공

홍승범 교수는 “개발된 패브릭 기반 웨어러블 압전 에너지 하베스터 제조 기술은 패브릭 기반 소자의 실용화 가능성을 한 단계 높였고, 고내구성 웨어러블 소자의 디자인 방향을 제시했다”며 “이 기술은 패브릭과 고분자를 이용한 다른 소자의 제조 공정 및 분석에도 새로운 기틀을 마련할 수 있을 것으로 전망한다ˮ고 말했다.

이번 연구성과는 국제학술지 나노 에너지(Nano Energy) 9월호에 게재됐다.

[저작권자ⓒ 케이아이이뉴스-(구)에너지단열경제. 무단전재-재배포 금지]